I bpróisis ard-íonachta agus aiseiptigh, Comhlaí Diaphragm Cógaisíochta aghaidh a thabhairt ar roinnt dúshlán speisialta, a thagann go príomha as ceanglais dhian an tionscail chógaisíochta maidir le híonacht táirgí, sábháilteacht agus rialú próisis. Seo a leanas na príomhghnéithe:

1. Rialú aiseipteach

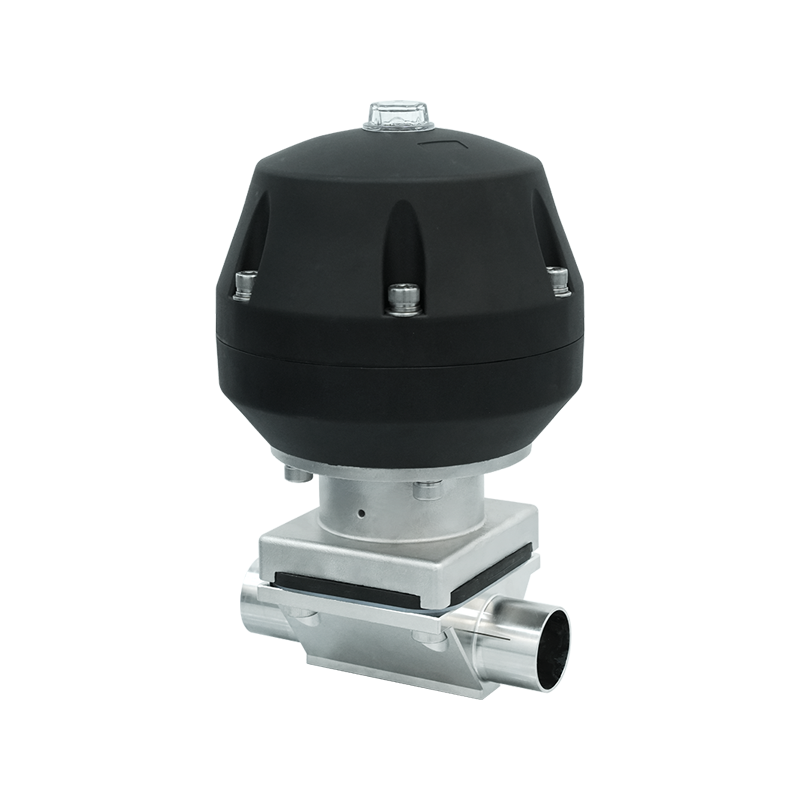

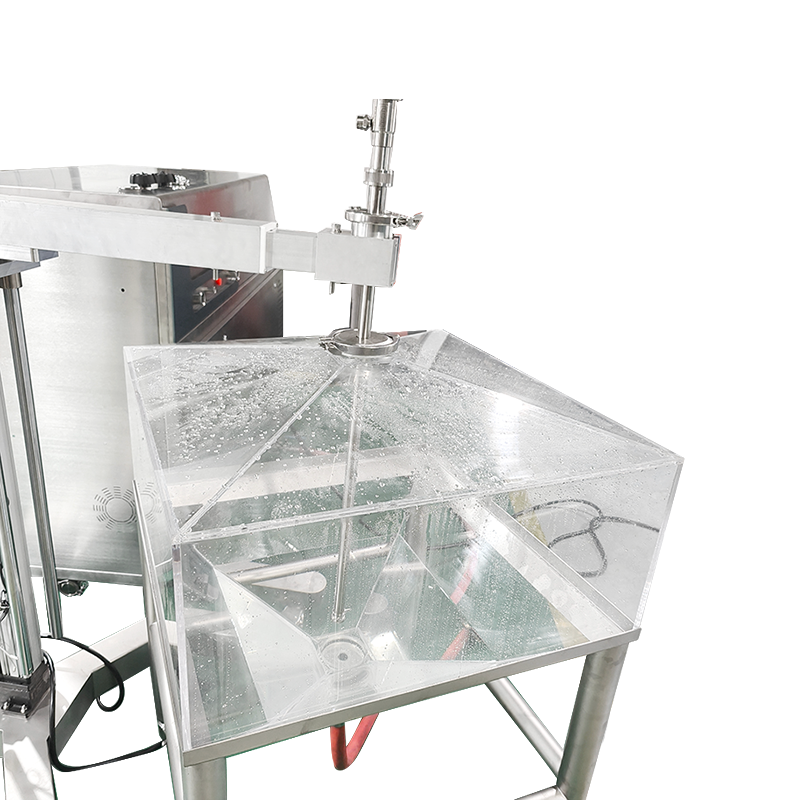

Éilíonn timpeallacht an phróisis aiseiptigh nach mbeidh an comhla mar fhoinse fáis miocróbach ar feadh a timthriall úsáide. Ní mór an comhla scairt a dhearadh le struchtúr cos marbh chun an fhéidearthacht fás baictéarach a laghdú. Ag an am céanna, ní mór go mbeadh a chuid ábhair agus struchtúir in ann próisis glantacháin agus steiriliú ard-minicíochta a sheasamh, mar shampla CIP (glanadh i bhfeidhm) agus SIP (steiriliú i bhfeidhm). Mura bhfuil an comhlacht comhla nó an t-ábhar scairt resistant do theocht ard nó creimeadh, déanfar damáiste dó le linn úsáide fadtéarmach, rud a dhéanfaidh difear don timpeallacht aseptach.

2. Riachtanais íonachta ard

Is minic a úsáidtear uisce ultrapure (WFI), uisce le haghaidh instealladh, comhábhair ghníomhacha cógaisíochta, etc. i bpróisis chógaisíochta. Tá ceanglais thar a bheith ard ag na meáin seo maidir le glaineacht dhromchla inmheánach na comhla. De ghnáth ní mór do na codanna fliuchta de chomhlaí scairt cruach dhosmálta leictreaphlátáilte a úsáid (cosúil le 316L), agus de ghnáth is gá go mbeadh luach garbh an dromchla Ra níos lú ná 0.4μm chun scaoileadh cáithníneach agus iarmhair cheimiceacha a laghdú. Ina theannta sin, ní mór go mbeadh sosanna agus intuaslagtha an-íseal ag an ábhar scairt séalaithe chun éilliú drugaí a sheachaint.

3. Comhoiriúnacht agus marthanacht ábhartha

Ní mór go mbeadh comhoiriúnacht mhaith ceimiceach ag an ábhar scairt sa chomhla agus a bheith in ann seasamh in aghaidh creimeadh gníomhairí glantacháin, díghalráin agus meáin táirgthe. I measc na n-ábhar a úsáidtear go coitianta tá EPDM, PTFE, TFM, etc., ach tá a teorainneacha cobhsaíochta fisiceacha agus ceimiceacha ag gach ábhar. Faoi theocht ard, brú ard agus oibriú go minic, d'fhéadfadh rioscaí sceitheadh nó éillithe a bheith mar thoradh ar damáiste tuirse don scairt.

4. Bailíochtú agus inrianaitheacht

Faoin gcóras GMP (Dea-Chleachtas Déantúsaíochta), caithfidh comhlaí tacú le bailíochtú, le calabrú agus le hinrianaitheacht ar feadh na saolré. Ní mór doiciméid deimhniúcháin ábhartha iomlána a bheith ag comhpháirteanna comhla scairt (amhail 3.1 deimhniú), cloí le caighdeáin FDA nó USP Aicme VI, agus tacú le taifid bhaisc inrianaithe uimhreacha. Ina theannta sin, caithfidh an dearadh cloí le caighdeáin idirnáisiúnta amhail EHEDG agus ASME BPE.

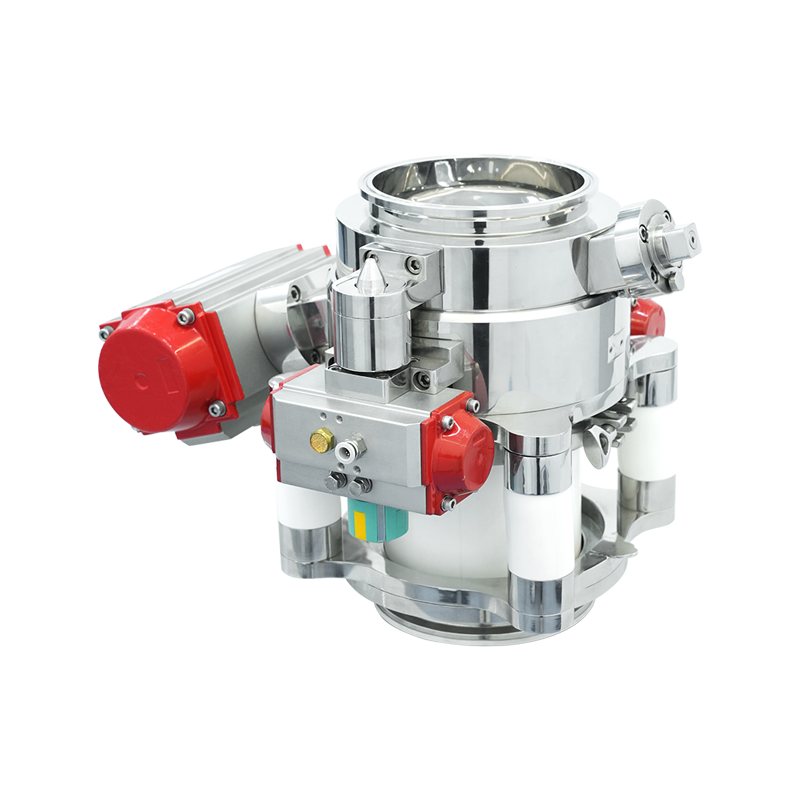

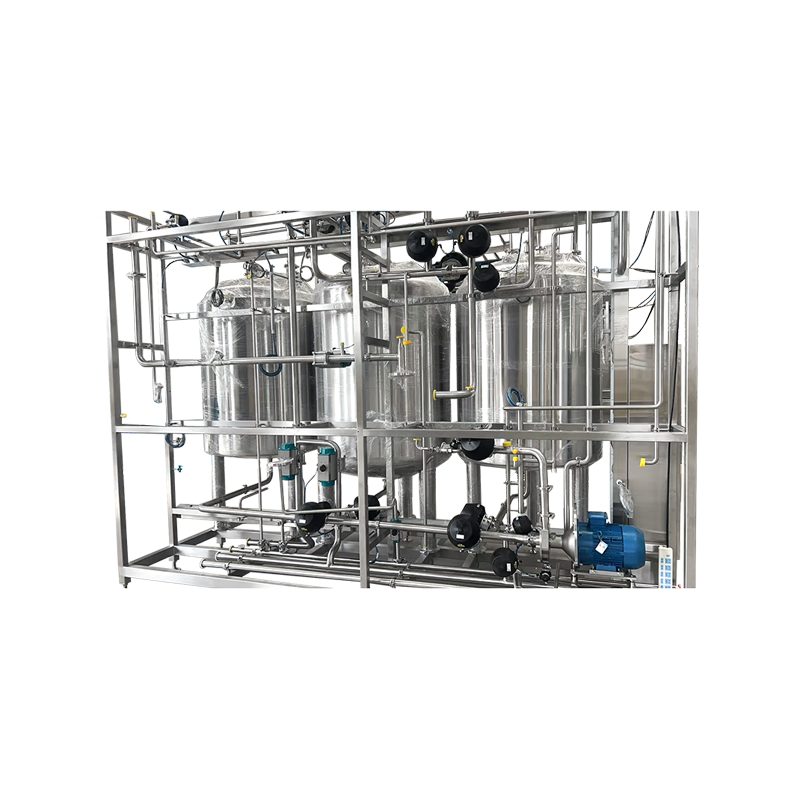

5. Uathoibriú agus comhtháthú rialaithe próisis

Tá saoráidí cógaisíochta nua-aimseartha ag glacadh níos mó agus níos mó le córais rialaithe uathoibrithe. Ní mór do chomhlaí scairt comhpháirteanna uathoibrithe a chomhtháthú amhail suiteoirí cliste agus feistí aiseolais suímh chun tacú le rialú beacht, cianfhaireachán agus taifeadadh sonraí. Cuireann sé seo éilimh níos airde ar dhlúthacht an struchtúir chomhla agus ar chobhsaíocht an tarchurtha comhartha, agus ag an am céanna a chinntiú freisin nach gcuireann na feidhmeanna breise seo isteach ar fheidhmíocht glaineachta agus séalaithe na comhla.

Caithfidh cur i bhfeidhm Comhla Scairt Cógaisíochta i bpróisis ard-íonachta agus aiseiptigh freastal ar na ceanglais dhian a bhaineann le steiriúlacht, glaineacht, friotaíocht creimeadh, sábháilteacht ábhair agus comhtháthú córas. Chun aghaidh a thabhairt ar na dúshláin seo, leanann monaróirí comhla ag déanamh dearadh barrfheabhsaithe, ag roghnú ábhair níos forbartha agus ag tabhairt isteach comhpháirteanna cliste chun sábháilteacht, éifeachtúlacht agus inrialaitheacht an tslabhra próisis chógaisíochta ar fad a chinntiú.